2009年課題研究作品

|

| 生徒の課題研究でこれまでLEDを用いたいろいろな表示器を製作してきましたが、今回は大型の電光掲示板を製作しました。秋月電子の電光掲示板キットをもとに、いろいろと改造してみました。 |

|

|

1.LEDマトリクスドライバの製作

最初は秋月の電光掲示板キットをそのまま使用しようと考えていたのですが、購入してみて驚いたのは、LEDマトリクスがドライバ基板にすでにハンダ付けされていて、その分離が困難なことでした。

|

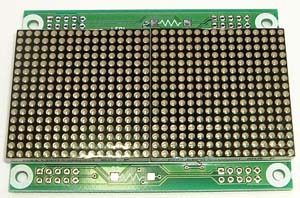

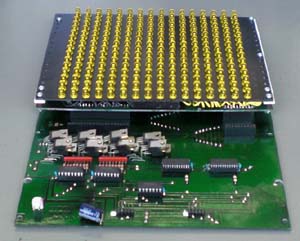

市販されているキット |

ドライバ基板だがその裏は… → |

すでにLEDマトリクスが実装済み |

さらに、もし分離ができても高輝度LEDを駆動するにはその電流容量に不安があった。

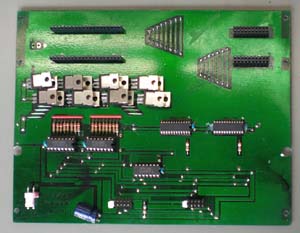

そこで、このドライバ基板の回路を元にして、電流容量を確保したドライバ基板を製作することにした。

購入した基板の回路ではアノード側のドライバに、TD62783AFを使用しているが、このICは各ビット500mAが最大である。32個の高輝度LEDをダイナミック駆動するのには無理がある。そこで、この部分をディスクリートトランジスタである2SD560に変更したドライバ基板を製作した。

かなり大きくなってしまったが、もともと大型表示板の駆動なので問題はなかった。 |

|

|

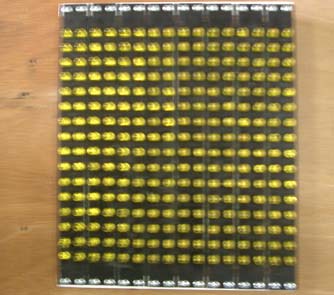

2.LEDマトリクスの製作

16×16のLEDマトリクス基板を作成した。φ5mmの高輝度LEDを256個ハンダ付けするのだが、1面で製作すると失敗した時に大惨事となるので、基板を16×2に8分割して、作成。ハンダ付けチェック後、再結合させる方法をとった。6人の生徒で作成したので、一人一枚の16×16のLEDマトリクス基板を作成した。、 |

LED取付用の穴開け |

基板を16×2に8分割 |

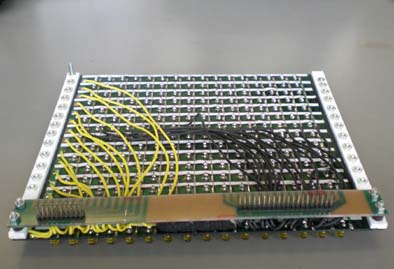

LED取付後に再結合させマトリクス配線 |

完成したマトリクス基板 |

裏にはドライバ基板との接続端子 |

ドライバとマトリクスを接続したところ |

|

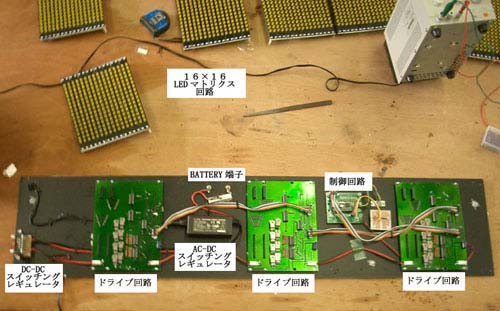

3.表示板基台の製作

|

すべての回路を収める基台には、同級生が経営する看板屋さんでもらってきたボードを使用。これが実に調子がいい。

昔、多機能時計を作った時に基台をアクリルで作って、その後、静電気に泣かされたが、このボードはプラスチック板を両面からアルミ板でサンドしてあるため、、静電気によるトラブルが全くない。加工性もよく、アクリル板のように穴開けで割れてしまうこともない。

この状態で、回路の動作テストを行う。

AC電源がなくても1日くらいは動作するように、外部にバッテリーを接続できるようにした。

|

|

|

|

| 4.アルミフレームの加工 |

アルミのアングル(50mm×25mm)を基台の大きさに合わせて切断し、機械科にお願いして溶接していただいた。溶接後、ヤスリがけ、パテ埋め、ヤスリがけをして表面を修正し、黒に塗装した。

また、このアルミフレームを取り付けるためのアルミアングル(30mm×30mm)に切断、穴開け、部品取付部分のヤスリ修正を行い、基台に取り付けた。 |

アルミフレームの研磨 |

取付用アルミアングルの加工 |

|

|

| 5.組み立て |

基台に16×16LED基板をネジ止めし、アルミフレームを取り付けて電光掲示板本体が完成。

最後にイレクターパイプで移動用のフレームを組み立て、完成した電工表示板を取り付け、すべて完成した。

|

基台への取り付け |

アルミフレームの取り付け |

移動用パイプフレームの組み立て |

|

|

|

|

|

|

ここ数年、LEDを使った実用的な表示板を製作してきたが、今年は前々から製作してみたいと思っていた電光掲示板に取り組んだ。回路は秋月電子から電光掲示板キットが発売されているのでそれをそのまま使用する予定であったが、すでにLEDマトリクスがドライバ基板にハンダ付けされていて分離が難しいことと、ドライバの電流容量に不安があったため、公開されているドライバ回路をもとに改良したものを製作することになった。この回路製作のため予定より生徒諸君の作業が遅れてしまった。

課題研究は一つのテーマを何週にもわたって行えるのであるが、やはり全体的な時間は不足しており、いつも実用的なものを製作しようとすると、その原理や細かい制御については説明する時間がなくなってしまう。しかし、それでも、実用的なものを自分たちの手で苦労して完成させたという達成感を経験してもらうことが大切な事だと思う。今回は、各自が256個のLEDを取り付けるため、単調な作業が多かったのだが、生徒諸君の努力のかいあって形のよい完成品となりよかったと思う。

最終授業の時には点灯しないLEDが1、2個あったため、生徒諸君も感想文にそのように書いているのだが、その後再チェックしてみるとハンダ付け不良が見つかり

これを改善することにより、最終的には全てのLEDが点灯したことを付け加えておく。

最後に、今回もアルミフレームの溶接でご協力いただいた機械科の伊藤先生にお礼を申し上げます。

|